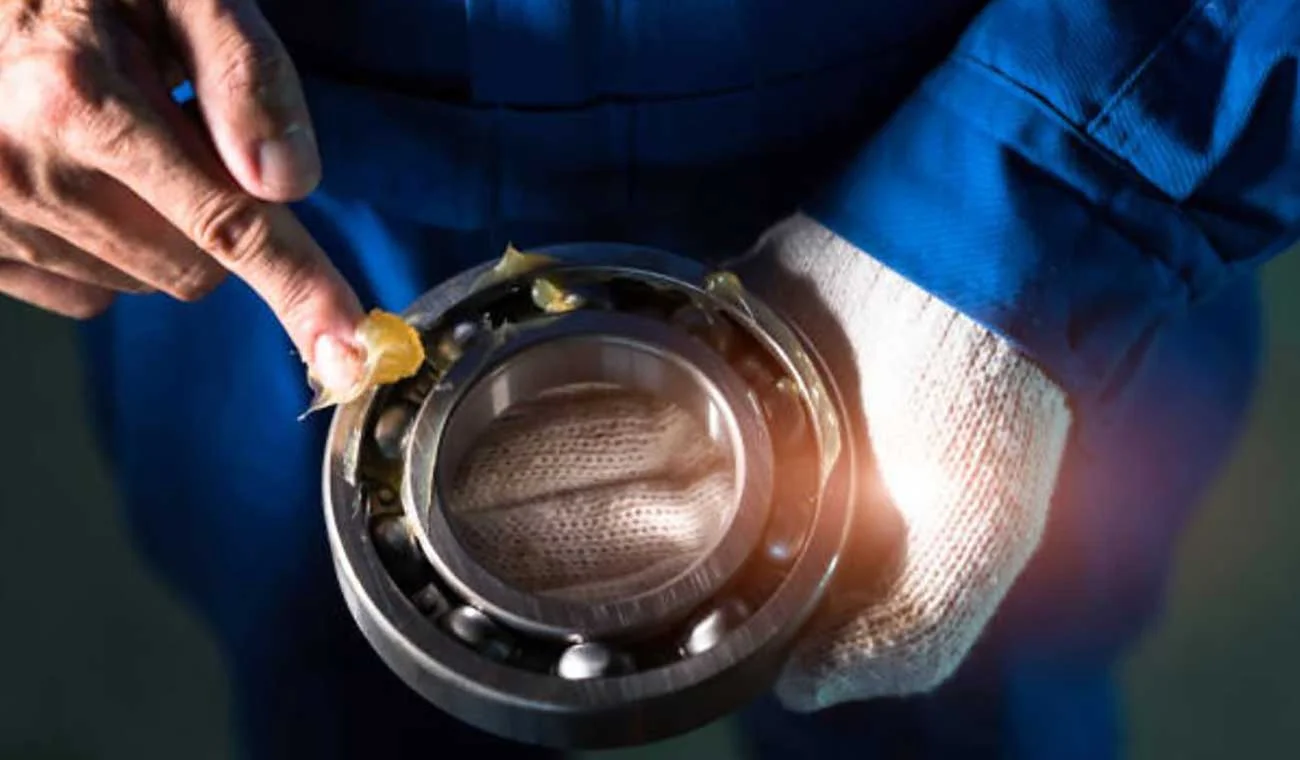

روانکاری بلبرینگ و یاتاقان : بلبرینگ و یاتاقان به عنوان قطعات کلیدی در ماشینآلات صنعتی و خودروها، نیازمند روانکاری مداوم هستند. روانکاری بلبرینگ و یاتاقان به منظور کاهش اصطکاک و سایش در این قطعات صورت میگیرد. این کار باعث کاهش آسیب رسانی به بلبرینگ و یاتاقان، افزایش عمر مفید این قطعات و بهبود عملکرد ماشینآلات و خودروها میشود.

برای روانکاری بلبرینگ و یاتاقان، از روغنهای مخصوصی استفاده میشود که در مواردی با ترکیباتی از مواد جدید مثل پلیمرها تقویت شدهاند. این روغنها علاوه بر کاهش اصطکاک و سایش، از ترمیم خطوط روانکاری و پوشش دهی روی سطوح قطعات نیز بهره میبرند. همچنین، روغنهای مخصوصی برای روانکاری بلبرینگ و یاتاقان با توجه به شرایط کاری ماشینآلات و خودروها انتخاب میشوند. به طور کلی، روانکاری بلبرینگ و یاتاقان به عنوان یک فعالیت مهم در نگهداری و تعمیرات ماشینآلات و خودروها، از اهمیت بسیاری برخوردار است.

علاوه بر استفاده از روغنهای مخصوصی، روشهای دیگری نیز برای روانکاری بلبرینگ و یاتاقان وجود دارد. یکی از این روشها، روش داغ کردن است. در این روش، بلبرینگ یا یاتاقان به مدت کوتاهی در دمای بالا قرار میگیرد تا روغن درون آنها گرم شود و به راحتی جا به جایی کند. این روش به دلیل سادگی و کارایی بالا، در صنعت بسیار مورد استفاده قرار میگیرد.

روش دیگری که برای روانکاری بلبرینگ و یاتاقان استفاده میشود، روش ارتعاشی است. در این روش، بلبرینگ یا یاتاقان به یک دستگاه خاص وصل شده و با استفاده از ارتعاشات، روغن درون آنها جا به جایی میکند. این روش برای بلبرینگ و یاتاقانی که در مکانهای دشوار قرار دارند و امکان دسترسی به آنها محدود است، بسیار مناسب است.

در نهایت، باید به این نکته توجه کرد که روانکاری بلبرینگ و یاتاقان نباید به عنوان جایگزینی برای تعمیر یا تعویض قطعات مشکلدار دیده شود. اگر بلبرینگ یا یاتاقانی در حال خرابی هستند، باید به صورت جدی به تعمیر یا تعویض آنها فکر شود تا از خرابی و آسیب رساندن به قطعات دیگر جلوگیری شود.

اصول روانکاری بلبرینگ و یاتاقان

اولین اصل روانکاری بلبرینگ و یاتاقان ، استفاده از روغن و گریس مناسب است. گریس skf یکی از بهترین گریس های موجود در بازار است.روغنهایی که برای بلبرینگ و یاتاقان استفاده میشوند باید دارای ویژگیهایی مانند مقاومت به اکسیداسیون، مقاومت به خوردگی و ازدیاد دما باشند. همچنین تعویض به موقع روغن نیز بسیار مهم است. دومین اصل روانکاری، حفظ سطح صافی بلبرینگ و یاتاقان است. در صورتی که سطح صافی این اجزا خراب شود، ممکن است فشار زیادی بر آنها وارد شود که باعث خرابی و آسیب دیدگی آنها شود. برای حفظ سطح صافی، باید از آلات و ابزارهای مناسب برای نگهداری و تعمیر استفاده شود.

سومین اصل روانکاری، تعویض به موقع بلبرینگ و یاتاقان است. این اجزا در طول زمان و با استفاده مکرر، خراب میشوند و نیاز به تعویض دارند. بهتر است تعویض آنها را به صورت دورهای و به موقع انجام داد تا از خرابی و آسیب دیدگی آنها جلوگیری شود. چهارمین اصل روانکاری، استفاده از قطعات اصلی و معتبر است. تهیه قطعات از شرکتهای معتبر و با سابقه، باعث اطمینان از کیفیت و عمر مفید بیشتر این اجزا میشود. همچنین با تهیه قطعات اصلی، خرابی و آسیب دیدگی زودرس این اجزا کاهش پیدا میکند. پنجمین اصل روانکاری، رعایت دمای مناسب است. بلبرینگ و یاتاقان باید در دمای مناسب نگهداری شوند تا از خرابی و آسیب دیدگی آنها جلوگیری شود. برای این منظور، باید دمای مناسب را برای هر نوع بلبرینگ و یاتاقان در نظر گرفت و آنها را در دمای مناسب نگهداری کرد.

ترکیبات شیمیایی گریس در روانکاری یاتاقان بلبرینگ ها

یاتاقان بلبرینگ ها یکی از تجهیزاتی هستند که در بسیاری از صنایع استفاده میشوند. این تجهیزات باید دارای عمر طولانی و کارایی بالا باشند. برای این منظور، باید در روانکاری یاتاقان بلبرینگ ها از گریسهای خاصی استفاده شود.

گریسها ترکیباتی شیمیایی هستند که از چندین ماده مختلف تشکیل شدهاند. این ترکیبات شامل روغن، پودر گرافیت، پودر فلزات، صابون فلزات و مواد ضد اکسیداسیون هستند. در روانکاری یاتاقان بلبرینگ ها، گریس ها به عنوان یک لایه محافظ بر روی سطوح بلبرینگ ها قرار میگیرند و باعث کاهش سایش و فرسایش مواد در داخل یاتاقان میشوند. همچنین این ترکیبات شیمیایی به دلیل ویژگی های خاصی که دارند، مانند مقاومت در برابر فشار و حرارت، از دوام بالایی برخوردار هستند و باعث افزایش عمر تجهیزات میشوند.

با توجه به اهمیت گریس ها در روانکاری بلبرینگ و یاتاقان ، انتخاب صحیح گریس بسیار مهم است. در این راستا، باید از گریس هایی استفاده شود که ساختار شیمیایی و ویژگی های فیزیکی مناسبی برای شرایط کاری موجود در سیستم دارند. همچنین، باید مقادیر مصرف گریس نیز به درستی تنظیم شود تا بهترین عملکرد از یاتاقان بلبرینگ ها حاصل شود.

استفاده از گریس های نامناسب میتواند باعث کاهش عملکرد یاتاقان بلبرینگ ها شود و در نهایت به تعمیر و تعویض آنها منجر شود. همچنین، استفاده از گریس های مناسب، میتواند باعث کاهش هزینه های تعمیراتی و تعویضی شود و عمر طولانی تری برای تجهیزات فراهم کند.

با توجه به اینکه یاتاقان بلبرینگ ها در بسیاری از صنایع استفاده میشوند، باید توجه ویژه ای به روانکاری و نگهداری آنها داشته باشیم. استفاده از گریس های مناسب و تعیین مقادیر مصرف صحیح، میتواند باعث افزایش عمر و بهره وری بالاتر از تجهیزات شود.

چه روانکاری برای بلبرینگ و یاتاقان استفاده کنیم

چه روانکاری برای بلبرینگ و یاتاقان استفاده کنیم

در فرآیند تولید بلبرینگ و یاتاقان، روانکاری یک مرحله حیاتی است که به منظور کاهش سایش و افزایش عمر مفید این قطعات انجام میشود. برای روانکاری بلبرینگ skf و یاتاقان skf معمولا از روغنهای خاصی استفاده میشود. این روغنها باید دارای خصوصیاتی مانند پایداری حرارتی بالا و مقاومت در برابر اکسیداسیون باشند.

روانکاری با روغن میتواند به دو صورت انجام شود: روش ترکیبی و روش بالادستی. در روش ترکیبی، روغن با اندکی گریس امولسیون شده و در داخل قطعات تزریق میشود. در روش بالادستی، روغن به صورت پخش شده و از طریق یک دستگاه پشتکار به داخل قطعات رسانده میشود. هر دو روش میتوانند در تولید بلبرینگ و یاتاقان استفاده شوند، اما برای هر قطعهای نوع روغن مناسب خود را دارد که با توجه به نیازهای آن قطعه انتخاب میشود.

در ضمن، در فرآیند روانکاری، میزان روغن و نوع آن نیز بر اساس نیاز قطعه و شرایط کاری آن تعیین میشود. در بعضی موارد، ممکن است نیاز باشد که قطعه با روغنهایی با ویژگیهای خاصی مانند خاصیت ضد زنگ، روغن مغزی یا روغن پایه سنگین روانه شود.

همچنین، پس از روانکاری، قطعات باید به خوبی شسته شوند تا برای فرایند بعدی آماده شوند. هر چند که روغنهای استفاده شده دارای خصوصیاتی مانند پایداری و مقاومت در برابر اکسیداسیون هستند، اما در صورت عدم شستشوی کافی، ممکن است ذرات غیرخالصی در داخل قطعه باقی بمانند و باعث کاهش عمر مفید آن شوند.

در نهایت، برای رسیدن به اثربخشی بیشتر در فرآیند روانکاری، لازم است که تجهیزات و دستگاههای مورد استفاده به صورت منظم تعمیر و نگهداری شوند تا بتوانند به صورت بهینه و با کیفیت بالا عمل کنند.

شرایط روانكاری – نسبت لزجت K در بلبرینگ

شرایط روانکاری بلبرینگ و یاتاقان در نسبت لزجت k باید بیان کرد که بلبرینگها یکی از قطعات حیاتی در ماشینآلات و دستگاههای صنعتی هستند. در بلبرینگ، نسبت لزجت K یکی از شرایط روانکاری مهم است. در این مقاله به بررسی این شرایط و اهمیت نسبت لزجت K در بلبرینگ میپردازیم.

نسبت لزجت K چیست؟

نسبت لزجت K یکی از شاخصهای مهم در شرایط روانکاری بلبرینگ است. این شاخص، نسبت بین لزجت دینامیکی و سرعت بلبرینگ را مشخص میکند. به عبارت دیگر، نسبت لزجت K نشان میدهد که چه میزان نیروی لزجتی بین بلبرینگ و محور در حال انتقال است.

اهمیت نسبت لزجت K در بلبرینگ

نسبت لزجت K برای عملکرد بهینه بلبرینگ بسیار مهم است. اگر این نسبت کمتر از مقدار مناسب باشد، نیروی لزجتی کافی برای حفظ فاصله بین بلبرینگ و محور تأمین نمیشود و این میتواند به راندمان پایین و سرعت بالای سایشی منجر شود. از طرف دیگر، اگر این نسبت بیشتر از مقدار مناسب باشد، این میتواند باعث افزایش نیروی لزجتی و حرارت تولیدی شود که ممکن است باعث خرابی بلبرینگ شود.

نحوه تعیین مقدار نسبت لزجت K

برای تعیین مقدار مناسب نسبت لزجت K در بلبرینگها، باید به نوع بلبرینگ و شرایط عملیاتی آن توجه کرد. در این راستا، از جداول و اطلاعات تهیه شده توسط تولیدکنندگان بلبرینگها استفاده میشود. همچنین، محاسبات ریاضی نیز برای تعیین مقدار مناسب نسبت لزجت K مورد استفاده قرار میگیرد.

انواع روش های روانکاری بلبرینگ و یاتاقان

بلبرینگ و یاتاقان یکی از مهمترین قطعات در صنعت مکانیکی هستند که برای حرکت دادن اجزای مختلف ماشین ها، وسایل حمل و نقل و تجهیزات صنعتی استفاده می شوند. برای بهینه سازی عملکرد این قطعات از روش های روانکاری استفاده می شود. در این مقاله به بررسی انواع روش های روانکاری بلبرینگ و یاتاقان پرداخته می شود.

1- روش روغن کاری:

این روش برای بلبرینگ های شعاعی و محوری استفاده می شود. در این روش، برای روان کردن بلبرینگ، روغن در داخل آن قرار می گیرد. این روش باعث کاهش سایش، افزایش عمر مفید بلبرینگ و کاهش نویز و لرزش می شود.

2- روش گریس کاری:

این روش برای یاتاقان ها و بلبرینگ هایی استفاده می شود که به دلیل شرایط کاری خاص، نیاز به روغن کاری ندارند. در این روش، گریس به داخل یاتاقان یا بلبرینگ قرار داده می شود. این روش باعث کاهش سایش و افزایش عمر مفید قطعات می شود.

3- روش جوشکاری اصطکاکی:

این روش برای یاتاقان های بزرگ و سنگین استفاده می شود. در این روش، با استفاده از جریان الکتریکی، اصطکاک بین دو قطعه کاهش می یابد و یاتاقان به آسانی حرکت می کند. این روش باعث کاهش سایش و افزایش عمر مفید یاتاقان می شود.

4- روش اصطکاکی یخبندانی:

این روش برای یاتاقان های سریع السیر استفاده می شود. در این روش، با قرار دادن یاتاقان در محیطی با دمای پایین، مولکول های هوا به شکل یخبندانی به سطح یاتاقان متصل شده و فرکتور اصطکاکی کاهش می یابد. این روش باعث کاهش سایش و افزایش عمر مفید یاتاقان می شود.

5- روش پلاسما کاری:

این روش برای یاتاقان های تخت استفاده می شود. در این روش، با استفاده از پلاسما، سطح یاتاقان به شکلی پوشش داده می شود که سایش و فرکتور اصطکاکی کاهش می یابد و عمر مفید یاتاقان افزایش می یابد.

6- روش لیزر کاری:

این روش برای بلبرینگ های سریع السیر و دقیق استفاده می شود. در این روش، با استفاده از لیزر، سطح بلبرینگ به شکلی پوشش داده می شود که سایش و فرکتور اصطکاکی کاهش می یابد و عمر مفید بلبرینگ افزایش می یابد.

7- روش نانو کاری:

این روش برای یاتاقان و بلبرینگ هایی استفاده می شود که در شرایط سخت و ناپایدار کار می کنند. در این روش، با استفاده از نانوذرات، سطح یاتاقان و بلبرینگ به شکلی پوشش داده می شود که سایش و فرکتور اصطکاکی کاهش می یابد و عمر مفید قطعات افزایش می یابد.

8- روش الکتروشیمیایی:

این روش برای بلبرینگ هایی استفاده می شود که در شرایط کاری خیلی سخت قرار دارند. در این روش، با استفاده از جریان الکتریکی، سطح بلبرینگ به شکلی پوشش داده می شود که سایش و فرکتور اصطکاکی کاهش می یابد و عمر مفید بلبرینگ افزایش می یابد.

9- روش پلیمریزاسیون:

این روش برای یاتاقان و بلبرینگ هایی استفاده می شود که در شرایط سخت و ناپایدار کار می کنند. در این روش، با استفاده از یک ماده پلیمری، سطح یاتاقان و بلبرینگ به شکلی پوشش داده می شود که سایش و فرکتور اصطکاکی کاهش می یابد و عمر مفید قطعات افزایش می یابد.

در نهایت، استفاده از روش های روانکاری مناسب، می تواند به کاهش هزینه های تعمیرات و تعویض قطعات و همچنین به افزایش عمر مفید قطعات کمک کند. بنابراین، انتخاب روش مناسب برای روان کردن یاتاقان و بلبرینگ یکی از موارد مهم در تأمین بهره وری و افزایش عمر مفید تجهیزات می باشد.

در نتیجه، روش های روانکاری بلبرینگ و یاتاقان برای بهبود عملکرد این قطعات بسیار مهم هستند. با استفاده از این روش ها می توان عمر مفید قطعات را افزایش داد، نویز و لرزش را کاهش داد و عملکرد بهینه را به دست آورد.

بدون دیدگاه