رولبرینگها بهعنوان یکی از مهمترین اجزای مکانیکی در سیستمهای چرخشی، نقش حیاتی در انتقال بار و حرکت روان در تجهیزات صنعتی ایفا میکنند. با این حال، این قطعات در معرض انواع آسیبها و فرسایشها هستند که میتواند منجر به توقفهای ناگهانی، هزینههای تعمیرات بالا و کاهش طول عمر دستگاهها شود. در این مقاله به بررسی مهمترین آسیبهای رایج در رولبرینگها و راهکارهای عملی برای پیشگیری از آنها میپردازیم.

خوردگی سطحی (Surface Fatigue)

خوردگی سطحی که با نام خستگی سطحی نیز شناخته میشود، نتیجهی تنشهای مکرر و فشارهای نوسانی بر سطوح تماس رولبرینگ است. این نوع آسیب با پوستهپوسته شدن یا ایجاد گودالهای ریز روی سطح مسیر غلتش یا اجزای غلتشی بروز پیدا میکند. در کاربردهای با بار زیاد یا لرزش بالا، این نوع خستگی بیشتر دیده میشود.

عوامل اصلی ایجاد خوردگی سطحی، روانکاری نامناسب، بارگذاری بیش از حد و آلودگی هستند. اگر روانکننده نتواند بهدرستی بین سطوح تماس عمل کند، تماس فلز با فلز رخ میدهد که باعث تخریب تدریجی سطح میشود.

پیشگیری از این آسیب با انتخاب روانکننده مناسب، تنظیم درست بارگذاری و استفاده از آببندهای مؤثر امکانپذیر است. استفاده از گریسهایی با ویسکوزیته بالا در شرایط بار سنگین یا استفاده از روانکاری مرکزی در خطوط تولید میتواند مفید باشد.

همچنین توصیه میشود بررسی منظم شرایط روانکاری و تحلیل ارتعاشات بیرینگ بهصورت دورهای انجام شود تا در صورت بروز اولین نشانههای خستگی، امکان پیشگیری از تخریب کامل وجود داشته باشد.

خراش و سایش (Abrasive Wear)

خراش یا سایش زمانی اتفاق میافتد که ذرات خارجی مانند گردوغبار، ذرات فلزی یا آلودگیهای محیط وارد محفظه بیرینگ شوند. این ذرات بین اجزای چرخان گیر کرده و باعث خراش سطح رول و مسیر غلتش میشوند.

سایش در بلندمدت نهتنها باعث کاهش دقت بیرینگ میشود بلکه در نهایت منجر به ایجاد لرزش، افزایش دما و در نهایت شکست بیرینگ خواهد شد. این آسیب در محیطهای صنعتی آلوده یا خطوط تولید که فیلتر یا آببند مناسب ندارند شایعتر است.

برای پیشگیری از سایش، باید از آببندهای با کیفیت استفاده کرد و اطمینان حاصل کرد که محیط نصب کاملاً پاکیزه و عاری از آلودگی است. همچنین استفاده از فیلترهای مناسب در روانکار و انجام تعویض منظم روغن یا گریس ضروری است.

بازرسی دورهای آببندها، تحلیل ذرات موجود در روانکار و شناسایی ذرات فرسایشی در آن میتواند به پیشگیری از این نوع آسیب کمک کند.

خوردگی شیمیایی (Corrosive Wear)

خوردگی شیمیایی ناشی از ورود رطوبت، اسیدها یا سایر مواد خورنده به محفظه بیرینگ است. این مواد میتوانند باعث اکسیداسیون سطحی اجزای فولادی شوند و بهتدریج باعث ضعیف شدن ساختار سطحی بیرینگ شوند.

در این شرایط، سطح رولبرینگ زنگ میزند، تغییر رنگ میدهد و زبری آن افزایش پیدا میکند. این زبری سبب افزایش اصطکاک و کاهش عمر عملکردی بیرینگ میشود. محیطهای مرطوب، شیمیایی یا شستوشوی مکرر از جمله عواملی هستند که این مشکل را تشدید میکنند.

استفاده از بیرینگهای استیل ضدزنگ یا بیرینگهایی با پوشش محافظ، بهویژه در صنایع غذایی، دارویی یا دریایی که احتمال تماس با مواد خورنده بالاست، توصیه میشود. همچنین نگهداری مناسب و جلوگیری از تماس مستقیم با رطوبت الزامی است.

بهکارگیری روانکارهای ضدزنگ، بررسی میزان رطوبت داخل تجهیزات و استفاده از رطوبتگیرها نیز در پیشگیری از خوردگی شیمیایی نقش بسزایی دارند.

شکست ناشی از بارگذاری نادرست

زمانیکه بار وارده بر رولبرینگ بیش از ظرفیت طراحی آن باشد، شکست سریع در اجزای داخلی یا خارجی بیرینگ رخ میدهد. این موضوع بهخصوص در مواقع راهاندازی یا توقف ناگهانی ماشینآلات دیده میشود.

شکست ناشی از بار زیاد معمولاً بهصورت ترکهای شعاعی یا شکست ناگهانی در اجزای غلتشی یا رینگها دیده میشود. در بسیاری از موارد این آسیب قابل تعمیر نبوده و کل بیرینگ باید تعویض شود.

پیشگیری از این آسیب با رعایت ظرفیت بار مجاز، کنترل ضربههای مکانیکی ناگهانی و استفاده از کوپلینگهای مناسب امکانپذیر است. همچنین استفاده از بیرینگهایی با طراحی تقویتشده در نقاط بحرانی میتواند مفید باشد.

نصب صحیح و تنظیم پیشبار مناسب، از دیگر عوامل تأثیرگذار در جلوگیری از ایجاد بار بیش از حد و افزایش عمر مفید بیرینگ محسوب میشود.

جهت خرید ابزار skf به این صفحه مراجعه نمایید

شکست ناشی از بارگذاری نادرست

رولبرینگها دارای ظرفیت بار مشخصی هستند که در صورت تجاوز از آن، به طور ناگهانی دچار شکست میشوند. بارگذاری بیش از حد میتواند ناشی از طراحی نادرست، تغییر شرایط عملیاتی یا شوکهای ناگهانی مکانیکی باشد.

این نوع شکست اغلب با ترکهای عمیق یا خردشدگی اجزای غلتشی و رینگها همراه است. ظاهر شکست معمولاً تیز و شکافدار است که نشاندهنده وقوع بار لحظهای شدید است.

برای پیشگیری از این نوع آسیب، تحلیل دقیق بارهای وارده در مرحله طراحی ضروری است. استفاده از رولبرینگ با ظرفیت بالاتر یا به کارگیری ضربهگیرها و کوپلینگهای مناسب، از جمله راهکارهای مهندسی است.

همچنین، باید نظارت دقیق بر عملکرد تجهیزات در حین بهرهبرداری انجام شود تا در صورت افزایش غیرمنتظره بار، اقدامات اصلاحی بهموقع اجرا شوند.

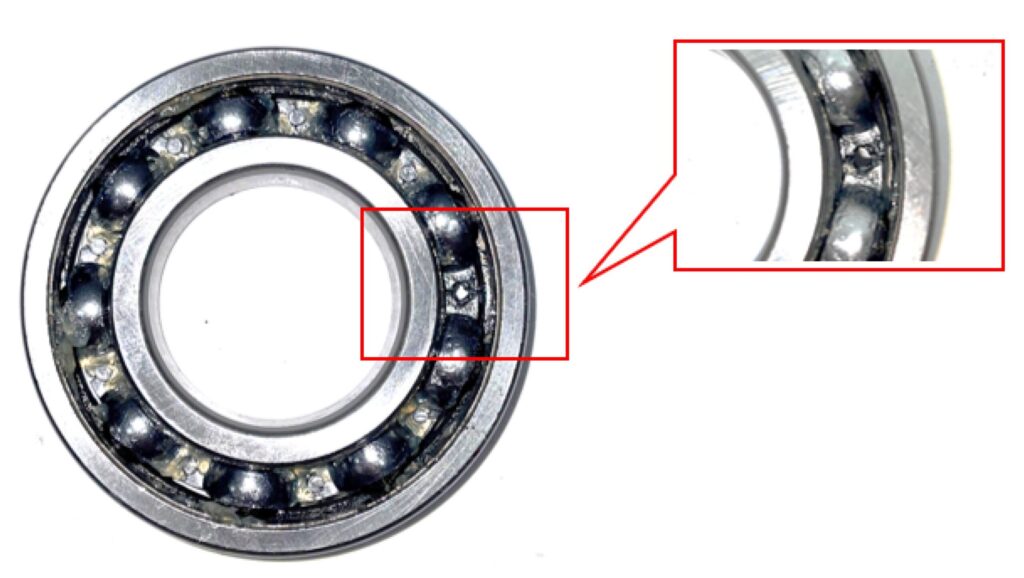

آلودگی محیطی (Contamination)

یکی از عوامل رایج آسیب در رولبرینگها، نفوذ آلودگیهایی مانند گرد و غبار، ذرات فلزی یا رطوبت به داخل محفظه بیرینگ است. این آلودگیها باعث سایش زودهنگام، زنگزدگی، و ایجاد خوردگی در مسیر غلتش میشوند.

آلودگی میتواند از طریق آببندهای ناکارآمد، نصب غیراصولی یا شرایط کاری نامناسب وارد بیرینگ شود. اثرات آن معمولاً به صورت شیارهای سطحی، زبری در مسیر حرکت یا کاهش ناگهانی عمر سرویس بیرینگ ظاهر میشود.

راهکار پیشگیرانه برای این مسئله شامل استفاده از سیستمهای آببندی قوی، روانکارهای باکیفیت، و رعایت اصول نظافت حین نصب و نگهداری است. در محیطهای صنعتی شدید، انتخاب بیرینگهای مقاوم در برابر گرد و غبار یا با طراحی خاص نیز توصیه میشود.

نصب فیلترهای مناسب در سیستمهای روانکاری و بازرسیهای دورهای برای تشخیص ورود آلودگی از دیگر اقدامات کلیدی است.

اگر قصد خرید بلبرینگ skf را دارید به این لینک مراجعه نمایید

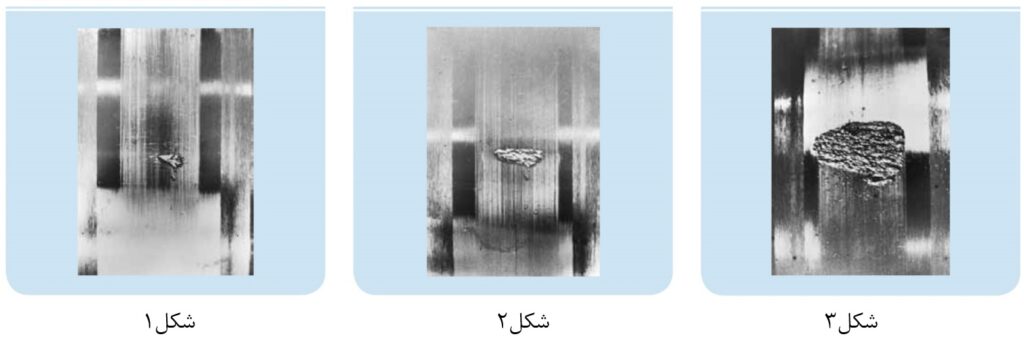

خستگی سطحی

خستگی سطحی زمانی رخ میدهد که رولبرینگ تحت بارهای نوسانی یا چرخهای برای مدت طولانی قرار گیرد. این پدیده بهمرور باعث ایجاد ترکهای سطحی شده و در نهایت منجر به پوستهپوسته شدن (Spalling) میشود.

در این نوع آسیب، ترکهای میکروسکوپی ابتدا در زیر سطح مسیر غلتش ظاهر میشوند و به مرور گسترش مییابند تا بخشی از سطح جدا شده و منجر به ارتعاش، صدا و از دست رفتن دقت عملکرد شود.

دلایل این پدیده میتواند شامل انتخاب نادرست بیرینگ، کیفیت نامناسب سطح تماس یا عدم روانکاری مؤثر باشد. همچنین، سختی ناکافی سطح نیز نقش مهمی دارد.

پیشگیری از خستگی سطحی با انتخاب بیرینگ مناسب، افزایش کیفیت سطوح درگیر، استفاده از روانکارهای با خاصیت فیلمسازی بالا و نظارت مستمر بر عملکرد امکانپذیر است.

نصب نادرست

یکی از مهمترین دلایل آسیب در رولبرینگها، نصب نادرست آنها است. این موضوع شامل استفاده از ابزارهای نامناسب، اعمال نیروی ضربهای مستقیم، یا تراز نبودن شفت و هوزینگ میشود.

نصب غیراصولی ممکن است باعث ایجاد تنشهای داخلی، آسیب به قفسه یا رینگها و حتی شکست زودهنگام شود. در بسیاری از مواقع، این خطاها بلافاصله آشکار نمیشوند و به تدریج عملکرد بیرینگ را مختل میکنند.

برای جلوگیری از این نوع خرابی، باید از ابزارهای نصب حرفهای مانند گرمکن القایی، کیتهای نصب SKF یا دستگاههای هیدرولیک استفاده کرد. همچنین، آموزش اپراتورها و تکنسینها در زمینه نصب صحیح امری حیاتی است.

پیروی از دستورالعمل سازنده و استفاده از ابزارهایی که توزیع نیرو را یکنواخت انجام میدهند، ضامن افزایش عمر مفید رولبرینگ skf خواهد بود.

بدون دیدگاه